Gasmotor

Beschreibung der Biomasse-Kraft-Wärme-Kopplung auf Basis von Gasmotoren

Verbrennungsmotoren wandeln die chemische Energie des Kraftstoffes in mechanische Energie um. Der Motor ist mit der Generatorwelle verbunden und treibt den Generator zur Produktion von elektrischer Energie an. Die Kraftstoffverbrennung findet in einem oder mehreren Zylindern statt. Der hohe Druck- und Temperaturanstieg während des Verbrennungsprozesses erlaubt auch für kleinere Anlagen relativ hohe Umwandlungswirkungsgrade. Aus dem Motorkühlwasserkreis, aus der Ölkühlung und aus einem Wärmetauscher zur Abkühlung der heißen Motorabgase kann Nutzwärme ausgekoppelt werden. Oft sind alle dafür notwendigen Komponenten in einer kompakten Einheit zu einem Blockheizkraftwerk (BHKW) verbaut und zum Schallschutz eingehaust.

Gasmotoren beschränken sich nicht nur auf den Einsatz von Erdgas. Durch entsprechende Adaptierungen sind die Motoren auch für die Verbrennung von Schwachgasen (z.B. Gruben-, Klär-, oder Biogas) sowie Produktgasen aus Vergasungsprozessen geeignet.

Die chemischen und physikalischen Eigenschaften von Produktgasen unterscheiden sich von Erdgas. Neben dem geringeren Heizwert sind auch die Reaktionsfreudigkeit (beschrieben durch die laminare Flammengeschwindigkeit) und die Klopffestigkeit (beschrieben durch die Methanzahl) des Produktgases zu beachten. Dementsprechend müssen die Motorbetriebsparameter an das jeweilig eingesetzte Gas angepasst werden.

Arbeitsprinzip und Einbindung in die Anlagen mit Produktgasanwendungen

Das typische Anwendungsgebiet von Gasmotoren in Biomasse-KWK-Anlagen stellen Holzvergasungsanlagen mit nachgeschaltenen Gasreinigungen und Gaskühlstufen im kleinen bis mittleren Leistungsbereich dar (bei Anwendung von Festbettvergasern bis ca. 500 kWel; bei Anwendung von Wirbelschichtvergasern bis ca. 3,000 kWel)

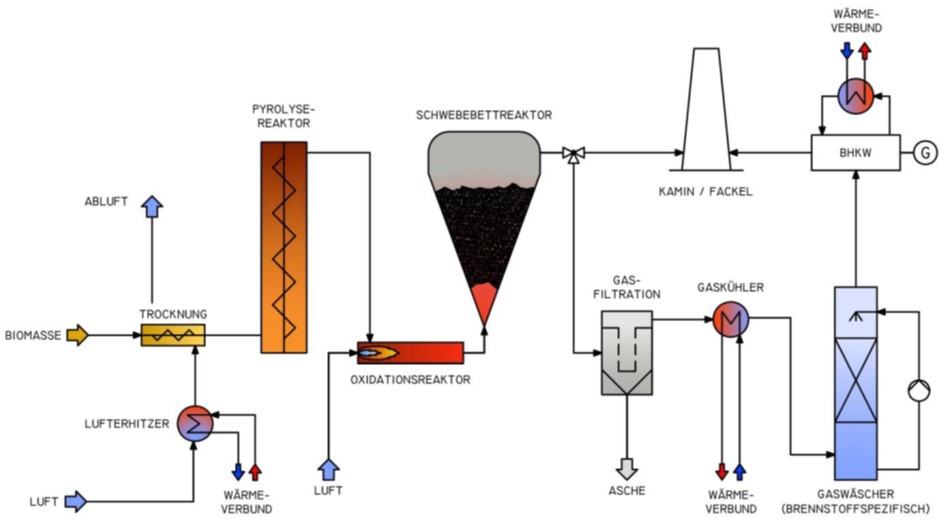

Abbildung 1 zeigt eine übersichtliche Darstellung eine typische Holzvergasungsanlage (Schwebefestbetttechnologie) mit Gasmotor im kleinen Leistungsbereich und in Abbildung 2 ist ein Foto mit einem Gasmotor in einer gekapselten Blockbauweise für eine ähnlicher Anwendung dargestellt.

Abbildung 1: Schematische Darstellung einer Holzvergasungs-KWK mit Gasmotor (BHKW)

Quelle: Produktinformation Fa. Syncraft Engineering GmbH (A)

Abbildung 2: Bild eines gekapselten Gasmotors einer Holzvergasungs-KWK

Quelle: Produktinformation Fa. Spanner (D)

Das Produktgas im Zylinder des Verbrennungsmotors muss durch Energiezufuhr gezündet werden. Dies kann entweder durch herkömmliche Fremdzündung mittel Zündkerzen (Otto-Motoren) oder durch Einspritzen eines Zündstrahles erfolgen.

Lambdageregelte Otto-Motoren (bei λ=1) werden mit einem stöchiometrischen Brennstoff-Luft-Verhältnis betrieben. Dies ermöglicht den Einsatz eines Drei-Wege-Katalysators indem sowohl das CO im Abgas zu CO2 oxidiert als auch das NOx zu N2 reduziert wird. Dadurch sind sehr geringe Emissionswerte erreichbar. Allerdings liegen die Wirkungsgrade und die Ausnutzung des Zylindervolumens unter denen von turbogeladenen Magermotoren und Zündstrahlmotoren. Dies wirkt sich negativ auf die Wirtschaftlichkeit aus, weshalb diese Motoren nur selten in Biomasse-Vergasungsanlagen zum Einsatz kommen.

Bei Otto-Motoren im Magerbetrieb (bei ca. λ=1,6-2,0) wird das Brenngas-Luft-Gemisch in einem Turbolader verdichtet und anschließend in einem Gemischkühler gekühlt, wodurch die Ausnutzung des Hubraums und die Wirkungsgrade gesteigert werden können. Allerdings ist in diesen Motoren immer ein Luftüberschuss vorhanden, wodurch in einem nachgeschalteten Katalysator nur das CO nicht aber das NOx katalytisch umgesetzt werden kann. Zur Reduktion der NOx-Emissionen müssen daher andere Maßnahmen getroffen werden. In Vergasungsanlagen werden solche Motoren sehr häufig entweder als adaptierte Erdgasmotoren oder auf Fremdzündung umgebaute Dieselmotoren eingesetzt.

Zündstrahlmotoren sind Dieselmotoren, die durch die Reduktion der Einspritzmenge auf den Schwachgasbetrieb adaptiert werden. Das Produktgas-Luft-Gemisch wird in den Zylinder eingelassen und verdichtet. Kurz vor dem oberen Totpunkt wird dann eine geringe Menge an Zündöl (Diesel oder RME) eingespritzt und somit das Gemisch gezündet. Der Anteil des Zündöls am gesamten Brennstoff-Input in den Motor beträgt dabei ca. 3-20 % und kann auch (auf bis zu 100 %) variiert werden. Auch diese Motoren werden generell mit Luftüberschuss betrieben und können mit einem Turbolader ausgerüstet werden. Vorteile ergeben sich durch einen sehr robusten Betrieb, da z.B. durch Variation der Zündölmenge schnell auf geänderte Produktgaszusammensetzungen reagiert werden kann, und durch die Möglichkeit des Umstellens auf reinen Dieselbetrieb, was zu einer erhöhten Ausfallsicherheit beiträgt und die Auslastung des Motors verbessern kann. Nachteilig wirken sich hingegen der erhöhte anlagentechnische Aufwand für die Zündölversorgung sowie die Tendenz zu erhöhten CO und NOx-Emissionen aus.

Bei Einsatz von Erdgas können die Gasmotoren direkt mit dem Kraftstoff versorgt werden um elektrische Energie zu erzeugen. Für den Betrieb der Aggregate ist eine entsprechende Kühlung des Motors, des Öls und der austretenden heißen Rauchgase erforderlich. Deren Abwärme kann z.B. zur Raum- oder Prozesswärmeversorgung ausgekoppelt werden. Wenn keine Nutzung der Abwärme möglich ist, erfolgt die Abfuhr über einen Luftkühler.

Wird der Gasmotor einer Vergasungsanlage nachgeschaltet, können die bei der Vergasung entstandenen Produktgase für die Strom- und Wärmeerzeugung herangezogen werden. Für einen guten Betrieb der Gasmotoren ist hierbei insbesondere auf die dauerhafte Einhaltung der Produktgasqualität zu achten um u.a. folgende Probleme zu verhindern:

- Teerablagerungen, vor allem in der Gasregelstrecke sowie an den Einlassventilen und ggf. im Turbolader und Gemischkühler.

- Korrosion und Beschleunigung der Motorölalterung bedingt durch Kondensation von Wasser mit sauren Produktgasbestandteilen.

- Erhöhter Verschleiß durch alkalimetallreiche Partikel im Produktgas. Werden feine Partikel in der Gasreinigung nicht ausreichend abgeschieden, so führen sie im Motor durch mechanischen Abrieb zu erhöhtem Verschleiß bzw. zur schnelleren Degradation des Motoröls.

- Katalysator-Deaktivierung durch geringe Mengen von Blei-, Zink-, Kalium- und Schwefelverbindungen im Produkt- und damit auch im Abgas.

Aus diesem Grund sind den Gasmotoren in Biomasse-Heizkraftwerken mit Vergasungsanlagen geeignete Produktgasreinigungsschritte vorzuschalten, welche aber aufgrund der höheren Wärmeverluste die Gesamtwirkungsgrade reduzieren.

Relevante technische Daten und Wirkungsgrade von Gasmotoren

Eine wesentliche Kennzahl der Gasmotoren ist der Mitteldruck. Dieser liegt bei Holzgasmotoren bei rund 13 bar, während in Erdgasmotoren rund 18 bar möglich sind. Ein höherer Mitteldruck erhöht einerseits das Wirkungsgradpotential und verringert andererseits die Investitionskosten, da der Hubraum des Motors besser ausgenutzt wird. Der maximal mögliche Mitteldruck eines Gasmotors hängt unter anderem von der Klopffestigkeit des Produktgases ab. Da Produktgaszusammensetzungen verfahrensspezifisch stark unterschiedlich sind, muss auch der zulässige Mitteldruck für jedes Produktgas (abhängig vom Zusammenwirken der Klopftreiber und -hemmer) individuell festgelegt werden. Durch den geringeren Mitteldruck ergibt sich für Produktgas gegenüber Erdgas eine Abminderung der erreichbaren Wirkungsgrade von ca. vier Prozentpunkten absolut. Im Produktgasbetrieb werden derzeit mit modernen, turbogeladenen Gas-Otto-Motoren je nach Produktgaszusammensetzung und Leistungsbereich maximale elektrische Wirkungsgrade von ca. 36-39 % erreicht, während die selben Motoren mit Erdgas 40-43 % erreichen.

Die elektrische Leistung von derzeit auf dem Markt erhältlichen Gasmotoren bewegt sich im Bereich von 20 – 10.000 kWel.

Emissionen von produktgasbetriebenen Gasmotoren

Verbrennungsmotoren weisen bedingt durch geometrische Einschränkungen (z.B. Totvolumina, etc.) und das Ablöschen der Flamme an der kalten Zylinderwand (Quench-Effekt) generell einen gewissen unvermeidlichen Brennstoffschlupf auf. Für Kohlenmonoxid liegt dieser in der Größenordnung von 1-1,5 % (CO im Abgas zu CO im Brenngas). Für die Kohlenmonoxid-Emissionen aus Stationärmotoren sind in den meisten europäischen Ländern Grenzwerte (ca. 500-1.000 mg/Nm³) festgelegt. Wird in den Gasmotoren Produktgas aus Biomasse-Vergasungsanlagen eingesetzt, welches bedeutende Anteile an CO von ca. 20-30 % aufweist, kommt es im rohen Abgas zu relativ hohen CO-Konzentrationen, die typischerweise im Bereich von 1.500-3.300 mg/Nm³ liegen. Die hohen CO-Emissionen können durch Senkung der Luftüberschusszahl und den damit verbundenen Anstieg der Verbrennungstemperatur etwas eingeschränkt werden. Allerdings steigen dadurch im Gegenzug die Stickoxidemissionen durch die verstärkte Bildung von thermischem NOx. Daher müssen in der Regel immer Sekundärmaßnahmen zur Reduktion der CO-Emissionen getroffen werden, um die behördlichen Grenzwerte einhalten zu können.

Bei den meist verwendeten turbogeladenen Gas-Otto- oder Zündstrahlmotoren können Oxidationskatalysatoren oder Systeme zur thermischen Nachbehandlung eingesetzt werden. Erstere können die CO-Emissionen durch katalytische Oxidation mit dem Luftüberschuss zu CO2 um ca. 85 % senken. Jedoch sind sie sehr anfällig auf Verunreinigungen im Abgas wie Schwermetallverbindungen (vor allem Blei- und Zinkverbindungen) und Alkalimetallverbindungen (vor allem Kaliumverbindungen bilden gemeinsam mit Erdalkalimetallen, wie Kalzium, Depositionen auf der Katalysatoroberfläche), die zu einer deutlichen Abnahme der Umwandlungsraten führen können.

Eine Alternative zum Oxidationskatalysator bieten thermische Nachverbrennungssysteme. Hierbei wird das Abgas über eine thermische Speichermasse soweit erhitzt, dass das CO in einer Reaktionskammer ohne Anwesenheit eines Katalysators oxidiert wird. Danach erfolgt die Abkühlung des Abgases unter Wärmeabgabe an eine zweite Speichermasse. Von Zeit zu Zeit wird die Durchflussrichtung umgeschaltet, um die jeweils andere Speichermasse zu laden bzw. zu entladen. Der Vorteil dieses Systems liegt darin, dass Katalysatorgifte keinen Einfluss auf die Umwandlung haben und somit hohe Standzeiten möglich sind. Nachteilig wirken sich etwas erhöhte Investitionskosten und Energieverluste aus.

Stickoxidemissionen setzen sich generell vor allem aus dem Brennstoff-NOx, das aus Stickstoffverbindungen im Brennstoff gebildet wird, und thermischem NOx, das bei hohen Temperaturen durch Oxidation des Luftstickstoffes entsteht, zusammen. Die Bildung von thermischem NOx ist vor allem von der Verbrennungstemperatur abhängig. Erhöhte Verbrennungstemperaturen, wie sie durch Verringerung des Luftüberschusses und Erhöhung des Mitteldruckes entstehen, führen zur Verstärkung der thermischen NOx-Bildung. Generell liegt das thermische NOx bei der Verbrennung von Produktgas in Gas-Ottomotoren allerdings auf einem eher geringen Niveau. Zündstrahlmotoren neigen hingegen aufgrund von höheren Brennraumtemperaturen zur verstärkten Bildung von thermischem NOx. Die Bildung von Brennstoff-NOx hängt in erster Linie vom Gehalt an stickstoffhaltigen Verbindungen im Produktgas ab.

Da auf die Bildung von thermischem NOx nur bedingt Einfluss genommen werden kann (niedrigerer Wirkungsgrad bei niedrigeren Mitteldrücken; steigende CO-Emissionen bei erhöhter Luftüberschusszahl), ist die Entfernung von Ammoniak (NH3) und Cyanwasserstoff (HCN) aus dem Produktgas für die Begrenzung der NOx-Emissionen der Gasmotoren von entscheidender Bedeutung. Hier können durch trockene Gasreinigungssysteme sowie Systeme mit Ölwäschern (geringere NH3-Löslichkeit gegenüber Wasser) Nachteile entstehen, wenn Biobrennstoffe mit hohen N-Gehalten eingesetzt werden. Für naturbelassene, holzartige Brennstoffe, die relativ geringe N-Gehalte (ca. 0,1-0,2 Gew.-% der TS) aufweisen, sind hingegen in der Regel keine besonderen Maßnahmen zur NH3-Abscheidung erforderlich.